相信大家都對工業軟件MES系統和OPC工業標準很熟悉,但是爲了更清楚地闡述本文內容,小編還是需要簡單談一下這兩個專業術語的含義。

MES-製造執行系統:對整個生產活動的信息化管控和優化系統。

OPC-(OLE for Process Control)工業自動化標準。其實也就是機器之間的“對話”。

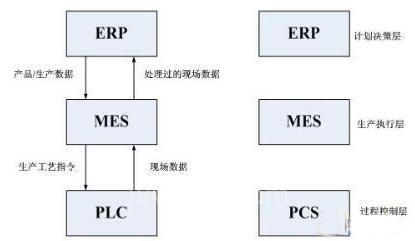

我們在圖片1中會看到基於ERP/MES/PCS三層架構的集成製造系統模型。ERP系統主要負責企業決策計劃方面技術;MES系統主要是生產過程的優化控制,重點在計劃的執行;PCS系統則是強調設備的控制技術。所以想要做到企業的自動化管控,中間層的MES系統是不可或缺的。

圖一:ERP/MES/PCS三層架構

應用程序在訪問過程控制設備時會有以下三種方法:

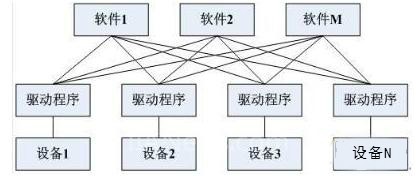

1. 驅動程序法。如圖二所示,假設我們使用M個應用軟件,N個設備,那麼驅動程序數目則爲M×N個。可是該方法的缺點在於結構複雜,開發人員需要花費大量精力去開發驅動程序。

圖二:驅動程序法

2. DDE方法。在圖三中會看到,結構並不複雜,但需要專門用DDE導出鏈表。同時缺點還在於數據的傳送速度較慢,功能缺乏柔韌性,可靠性難以令人滿意,所以不適應分佈式應用。

圖三:DDE方法

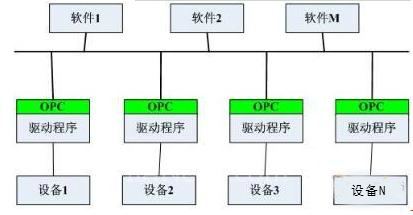

3. OPC方法。如圖四所示,任何一種設備只需要提供一種驅動就可以供任何軟件系統進行使用。與其他兩種方法相比,優勢在於結構很簡單,開發工作量小,數據傳送速度快,可靠性比較高。

圖四:OPC方法

我們之前提到的OPC技術(目前市面上幾個廠商:Matrikon,TAKEBISHI Corporation和Software Toolbox的OPC產品都做得很優秀)多是指OPC-COM/DCOM技術,是以微軟的COM/DCOM技術爲基礎,提供的一個公共的接口集,用來進行過程控制和製造自動化軟件模塊間交換和共享數據,使用戶在系統開發過程中不必關心過程控制中的控制軟件和設備的細節,從而爲用戶提供一種開放、靈活的即插即用軟件解決方案,並且最大限度地減少了硬件、軟件供應商的開發和維護費用。

OPC COM/DCOM標準採用的是客戶-服務器結構,要求所有的硬件供應商將硬件設備驅動程序封裝成獨立的服務器,負責向OPC客戶端不斷地提供數據,應用程序開發商可以根據OPC的需要,使用任何語言來寫出程序代碼。上層應用作爲OPC客戶端,可以不包含任何通信接口程序,不必關心底層的硬件設備特性,也不必考慮軟硬件如何通信,只要遵循數據接口協議,就能夠從數據服務器中取得數據,從而能夠實現數據的靈活配置和多種系統的真正集成。

傳統MES系統已經很成功地運用OPC COM/DCOM進行了車間局域網過程信息集成,但是隨着信息化的深入發展,現代MES對OPC產生了以下兩個方面的新需求:

1. 企業要求MES系統可以穿越企業的防火牆來傳遞車間過程信息,而不僅是在企業的局域網內進行集成。

2. 企業內部普遍存在多種操作環境並存的現象,在一定的程度上束縛了企業過程信息集成的進程,成爲企業實現信息連通的巨大障礙。

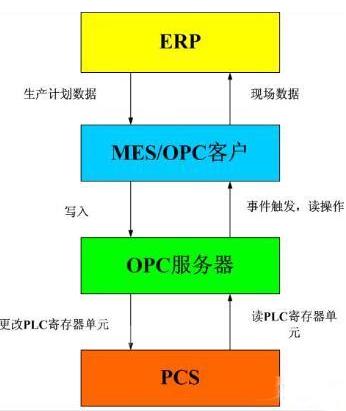

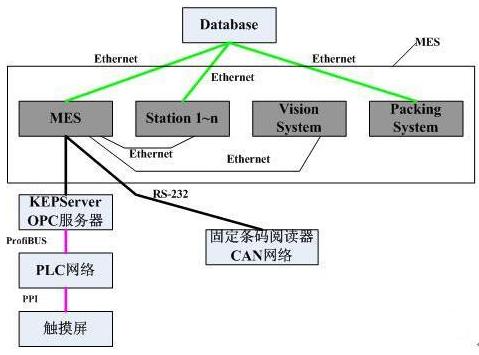

基於OPC的MES過程信息集成框架

正是因爲基於COM/DCOM的技術有着不可根除的缺點,因此隨着技術的進步,以及數據交換各方面需求的提高,出現了新的規範:OPC UA。OPC UA 彌補了已有 OPC 的不足,增加了比如平臺獨立性、可擴展性、高可用性、安全和因特網服務等重要特性。OPC UA可以友好地穿過企業的防火牆,同時可以支持更多的平臺和計算環境,爲製造行業提供了一個解決問題的新方法。

圖五:基於OPC的MES方式

圖六:基於OPC的MES總體架構

慧都MES系統是15年技術沉澱及創新研發的重要成果,我們旨在助力工業製造企業做到更加精益化,敏捷化和智能化的轉型升級。